低成本高效率的托普索二甲醚生产技术

作者/来源:托普索国际公司 日期: 2008-07-02 点击率:4677

Jesper Ekstrand, 托普索公司(丹麦) Susanne Lægsgaard Jørgensen, 托普索公司(丹麦)

摘要

本文提出了大型二甲醚生产中使用托普索二甲醚技术的一种低本高效设计。文章说明二甲醚装置中催化剂的开发可将投资成本缩减约30%

托普索甲醇脱水催化剂DMK-10对于不同原料组成和不同产品规格都保持强健的高选择性和高活性,副产物形成则很少。

介绍

二甲醚(DME)可以用作于喷雾式气雾剂 (>99.99% wt)、化学中间体或一种清洁经济的替代燃料(例如LPG替代品、柴油替代品、发电等)。二甲醚的性质类似于LPG:

沸点, C -24.9

蒸汽压力 @ 20 C, bar 5.1

液态密度, @ 20 C, kg/m3 668

比重,气态 1.59

托普索二甲醚技术工业应用

用于大型二甲醚生产的托普索技术包括甲醇脱水工艺。反应如下:

2 CH3OH → CH3-O-CH3 + H2O - ΔH298 = 23.4 kJ/mol

托普索二甲醚工艺在工业装置中应用是甲醇脱水方式,其原料可以是:

1. 高纯度精甲醇,如

AA级(最小99.85 %wt.甲醇),或

GOST 2222-95(如,最小99.95 %wt 甲醇)

2. 粗甲醇,如94%重量甲醇

在进入托普索二甲醚工艺之前,甲醇原料可以选择直接来源合成工艺的甲醇,而不需要进行甲醇提纯。

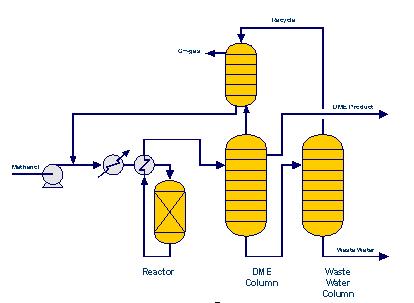

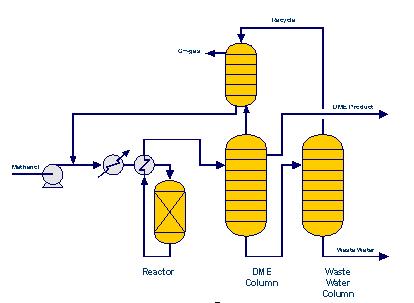

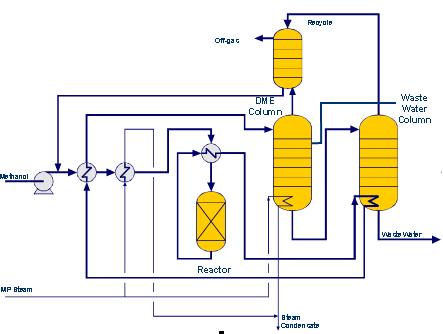

这一工艺基于成熟的技术和工艺基础,包括了甲醇脱水合成二甲醚,后续两步分离,首先是二甲醚产品同尾气分离,然后是循环甲醇和工艺水分离(图1)。

图1 二甲醚合成整体工艺布置图

(Methanol:甲醇,Reactor:反应器,DME Column:二甲醚分离塔,Waste Water Column:废水塔,DME Product:二甲醚产品,Recycle:循环,Off-gas:尾气)

在托普索二甲醚工艺中,甲醇脱水生成二甲醚发生在一个绝热反应器中。反应器入口温度大于250 °C,在稳定运行条件下出口温度由绝热温升决定,也就是取决于反应器中转化的实际需要。托普索二甲醚反应器的技术连同托普索DMK-10催化剂允许大跨度温度操作,造就了一种极具灵活性的工艺。量体裁衣的方案可以满足所有工业二甲醚产品规格要求。托普索对热动力学和相平衡数据的掌握也实现了反应器运行和分离塔设计的整体优化设计。

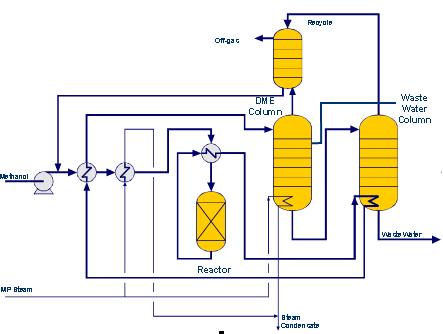

使用托普索二甲醚工艺,可以整合合成段和提纯段的热效率,最终实现能耗大幅降低。

使用托普索DMK-10催化剂可以实现二甲醚反应器中高绝热温升带来的高效热量整合。部分反应热可用在物料换热器,部分反应热可用在废水塔的再沸器。

虽然绝热温升很高,但是通过条件相应的水分压,可以将副产物控制到很低水平。但是,工艺中应用高水分压就要求耐水性高的催化剂,如托普索DKM-10催化剂。

图2 高效热量整合布置图

(MP:中压蒸汽,Steam Condensate:蒸汽冷凝)

托普索DMK-10催化剂

托普索二甲醚催化剂DMK-10(图3)用于高选择性和成本效益的甲醇脱水。DMK-10催化剂制造成三叶片形,如此增加了单个颗粒的表面积/体积比,并因此降低了阻力扩散。

图3 三叶片形DMK-10催化剂

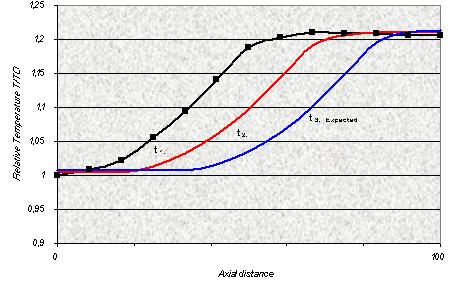

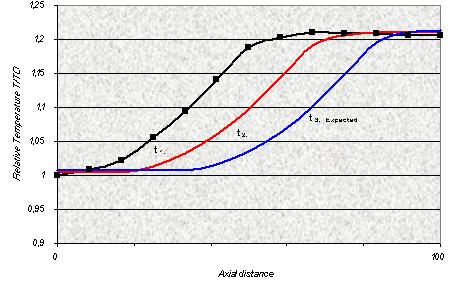

催化剂工艺的设计能确保依据绝热平衡转化生产二甲醚——因此催化剂失活可以很容易通过如图4所示的反应器绝热温度曲线进行监测。因此反应器生产能力在整个催化剂寿命中能保持恒定。

图4 绝热温度曲线变化趋势图

(Relative Temperature:相对温度,Axial distance:轴向距离)

DMK-10催化剂的设计让其在由入口温度和绝热温度范围所确定的操作温度范围内,保持高活性和高选择性,且具有低失活率和低副产物的特点。

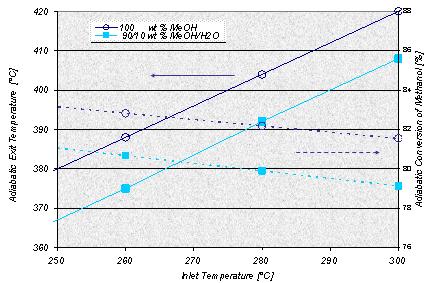

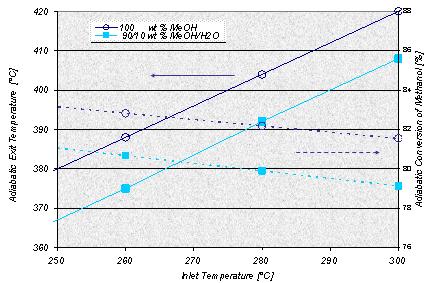

图5中显示了绝热温升作为入口温度和水含量的函数。

对于给定的入口温度,增加原料气中水分,可以降低催化剂可能经历的最高温度,这是相对甲醇转化平衡降低了。在托普索二甲醚工艺中,未转化的甲醇循环到二甲醚合成反应器中,保持高的整体甲醇转化率。

DMK-10催化剂由表面稳定氧化铝组成,其实际具有中强度酸性位,保证了合成高活性和选择性。运行中,催化剂的选择性取决于实际操作温度和水蒸汽压力。降低温度和增加水含量对催化剂的选择性有利。

因此DMK-10催化剂具有很高灵活性,能在AA级甲醇或粗甲醇的原料条件下操作。

AA级甲醇原料指大于> 99.85 %wt 纯甲醇。粗甲醇指含量94%或更少的甲醇。甲醇浓度通过水平衡,并且通常含有少于0.1%的来自甲醇合成段的杂质。

DMK-10催化剂具有优异的选择性,包括允许生产二甲醚时高的出口温度。尤其是当使用粗甲醇作为原料的时候,对催化剂质量要求很高,以保证长的催化剂寿命和低的副产物水平。

图5 催化剂出口温度和相应甲醇转化率,表示成入口温度的函数。绝热条件。

(inlet Temperature:入口温度, Adiabatic exit temperature:绝热出口温度,

Adiabatic conversion of methanol:绝热甲醇转化)

只有在高温下可能观察到的副产物,由于甲醇可能发生以下的分解反应:

2CH3OH = CH4 + CO2 + 2 H2 - ΔH298 = 65.7 kJ/mol

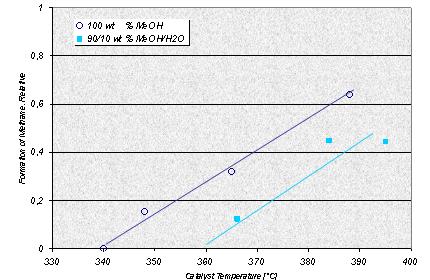

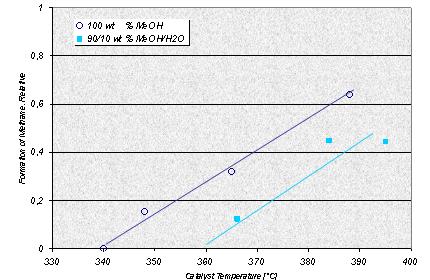

图6显示了甲烷作为温度函数的产出情形。

如图所示,水的存在和较低的温度可以防止甲烷副产物的形成。当以粗甲醇作为原料,并使用DMK-10催化剂操作时这一优势就显示出来了。

粗甲醇中可能存在的杂质通常是醇类(C2- 以及少量的 C3- C4)、酮类和甲酸盐。当DMK-10催化剂使用粗甲醇作为原料时,上述的副产物在二甲醚反应器中转化成为挥发性更高的化合物。

粗甲醇中杂质转化形成的主要产物是甲烷,以及由高醇转化形成的不饱和烯烃。

CxH2x+1OH → CxHx+2 + H2O

二甲醚反应器中形成的副产物大部分通过尾气离开了工艺圈。由于具有高选择性,DMK-10催化剂能够用于生产燃料级和气雾剂级的二甲醚。

图6 甲烷副产物的相对数量作为DMK-10催化剂温度的函数

(catalyst temperature:催化剂温度,formation of methane, 甲烷生成)

产品和消耗率

托普索二甲醚工艺能够根据客户对二甲醚产品规格的要求量身定做,范围从燃料级(通常为98%wt)到气雾剂级(>99.99%wt)。

托普索二甲醚工艺是高效的,通常原料的消耗率只有1.4吨甲醇/吨二甲醚产品。低甲醇消耗是将高效甲醇分离和循环的工艺设计同高活性和特别高的选择性的DMK-10催化剂设计相结合的结果。

另外,托普索二甲醚工艺的高效热量整合成就了低蒸汽消耗,通常范围是1.28 – 1.4吨蒸汽/吨二甲醚产品,实际值将取决于输入蒸汽的条件。

经济性评估

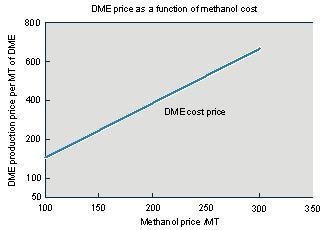

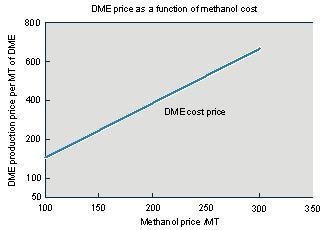

二甲醚生产价格部分取决于初始装置投资成本,部分取决于操作成本。对于大型工业装置,二甲醚生产价格同甲醇价格基本上呈线性关系。

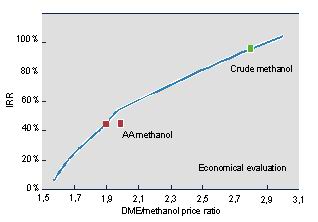

托普索二甲醚工艺的经济性评估显示使用粗甲醇作为原料比用精甲醇生产二甲醚能够显著节省成本。

对于生产能力为80万吨/年的工业二甲醚装置,整体投资成本大约是7.2千万欧元(2006年价格)。

图7 二甲醚生产价格

(methanol price:甲醇价格,DME production price:二甲醚生产价格,DME price as a function of methanol cost :基于甲醇成本的二甲醚价格)

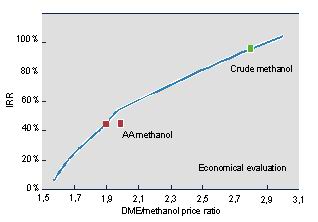

基于粗甲醇价格230欧元/吨和二甲醚价格650欧元/吨,二甲醚/甲醇价格比是2.8。基于AA级甲醇(335欧元/吨)的二甲醚/甲醇价格比只有1.9。

基于精甲醇原料(如AA级或GOST 2295)的二甲醚生产成本同基于粗甲醇的二甲醚生产成本比较如下:

AA级 指数 100

燃料级 指数 70

因此内部收益率将取决于如图8所示的二甲醚/甲醇价格比。

在节省大约30%的生产成本下,一个80万吨/年二甲醚装置的总金额大约是一亿一千万欧元/年。

图8 内部收益率

(IRR:内部回报率,AA methanol:AA级甲醇,Crude methanol:粗甲醇,Economical evaluation:经济性分析,DME/Methanol price ratio:二甲醚/甲醇价格比)

结论

通过长期致力于二甲醚技术,托普索将催化剂研发知识和工程技术经验相结合,已经获得了二甲醚合成技术。优势包括:

• 灵活的甲醇脱水技术

• 专有的二甲醚催化剂DMK-10,具有低的副产物水平

• 广泛的操作范围

• 二甲醚产品质量:从燃料级到气雾剂级

• 甲醇原料质量:精甲醇或粗甲醇

• 低成本安装:在甲醇装置上附加低成本

基于粗甲醇脱水的二甲醚合成是一种有吸引力的选择,因为它能够实现工艺整合和低投资成本,因此得到高的内部收益率。

摘要

本文提出了大型二甲醚生产中使用托普索二甲醚技术的一种低本高效设计。文章说明二甲醚装置中催化剂的开发可将投资成本缩减约30%

托普索甲醇脱水催化剂DMK-10对于不同原料组成和不同产品规格都保持强健的高选择性和高活性,副产物形成则很少。

介绍

二甲醚(DME)可以用作于喷雾式气雾剂 (>99.99% wt)、化学中间体或一种清洁经济的替代燃料(例如LPG替代品、柴油替代品、发电等)。二甲醚的性质类似于LPG:

沸点, C -24.9

蒸汽压力 @ 20 C, bar 5.1

液态密度, @ 20 C, kg/m3 668

比重,气态 1.59

托普索二甲醚技术工业应用

用于大型二甲醚生产的托普索技术包括甲醇脱水工艺。反应如下:

2 CH3OH → CH3-O-CH3 + H2O - ΔH298 = 23.4 kJ/mol

托普索二甲醚工艺在工业装置中应用是甲醇脱水方式,其原料可以是:

1. 高纯度精甲醇,如

AA级(最小99.85 %wt.甲醇),或

GOST 2222-95(如,最小99.95 %wt 甲醇)

2. 粗甲醇,如94%重量甲醇

在进入托普索二甲醚工艺之前,甲醇原料可以选择直接来源合成工艺的甲醇,而不需要进行甲醇提纯。

这一工艺基于成熟的技术和工艺基础,包括了甲醇脱水合成二甲醚,后续两步分离,首先是二甲醚产品同尾气分离,然后是循环甲醇和工艺水分离(图1)。

图1 二甲醚合成整体工艺布置图

(Methanol:甲醇,Reactor:反应器,DME Column:二甲醚分离塔,Waste Water Column:废水塔,DME Product:二甲醚产品,Recycle:循环,Off-gas:尾气)

在托普索二甲醚工艺中,甲醇脱水生成二甲醚发生在一个绝热反应器中。反应器入口温度大于250 °C,在稳定运行条件下出口温度由绝热温升决定,也就是取决于反应器中转化的实际需要。托普索二甲醚反应器的技术连同托普索DMK-10催化剂允许大跨度温度操作,造就了一种极具灵活性的工艺。量体裁衣的方案可以满足所有工业二甲醚产品规格要求。托普索对热动力学和相平衡数据的掌握也实现了反应器运行和分离塔设计的整体优化设计。

使用托普索二甲醚工艺,可以整合合成段和提纯段的热效率,最终实现能耗大幅降低。

使用托普索DMK-10催化剂可以实现二甲醚反应器中高绝热温升带来的高效热量整合。部分反应热可用在物料换热器,部分反应热可用在废水塔的再沸器。

虽然绝热温升很高,但是通过条件相应的水分压,可以将副产物控制到很低水平。但是,工艺中应用高水分压就要求耐水性高的催化剂,如托普索DKM-10催化剂。

图2 高效热量整合布置图

(MP:中压蒸汽,Steam Condensate:蒸汽冷凝)

托普索DMK-10催化剂

托普索二甲醚催化剂DMK-10(图3)用于高选择性和成本效益的甲醇脱水。DMK-10催化剂制造成三叶片形,如此增加了单个颗粒的表面积/体积比,并因此降低了阻力扩散。

图3 三叶片形DMK-10催化剂

催化剂工艺的设计能确保依据绝热平衡转化生产二甲醚——因此催化剂失活可以很容易通过如图4所示的反应器绝热温度曲线进行监测。因此反应器生产能力在整个催化剂寿命中能保持恒定。

图4 绝热温度曲线变化趋势图

(Relative Temperature:相对温度,Axial distance:轴向距离)

DMK-10催化剂的设计让其在由入口温度和绝热温度范围所确定的操作温度范围内,保持高活性和高选择性,且具有低失活率和低副产物的特点。

图5中显示了绝热温升作为入口温度和水含量的函数。

对于给定的入口温度,增加原料气中水分,可以降低催化剂可能经历的最高温度,这是相对甲醇转化平衡降低了。在托普索二甲醚工艺中,未转化的甲醇循环到二甲醚合成反应器中,保持高的整体甲醇转化率。

DMK-10催化剂由表面稳定氧化铝组成,其实际具有中强度酸性位,保证了合成高活性和选择性。运行中,催化剂的选择性取决于实际操作温度和水蒸汽压力。降低温度和增加水含量对催化剂的选择性有利。

因此DMK-10催化剂具有很高灵活性,能在AA级甲醇或粗甲醇的原料条件下操作。

AA级甲醇原料指大于> 99.85 %wt 纯甲醇。粗甲醇指含量94%或更少的甲醇。甲醇浓度通过水平衡,并且通常含有少于0.1%的来自甲醇合成段的杂质。

DMK-10催化剂具有优异的选择性,包括允许生产二甲醚时高的出口温度。尤其是当使用粗甲醇作为原料的时候,对催化剂质量要求很高,以保证长的催化剂寿命和低的副产物水平。

图5 催化剂出口温度和相应甲醇转化率,表示成入口温度的函数。绝热条件。

(inlet Temperature:入口温度, Adiabatic exit temperature:绝热出口温度,

Adiabatic conversion of methanol:绝热甲醇转化)

只有在高温下可能观察到的副产物,由于甲醇可能发生以下的分解反应:

2CH3OH = CH4 + CO2 + 2 H2 - ΔH298 = 65.7 kJ/mol

图6显示了甲烷作为温度函数的产出情形。

如图所示,水的存在和较低的温度可以防止甲烷副产物的形成。当以粗甲醇作为原料,并使用DMK-10催化剂操作时这一优势就显示出来了。

粗甲醇中可能存在的杂质通常是醇类(C2- 以及少量的 C3- C4)、酮类和甲酸盐。当DMK-10催化剂使用粗甲醇作为原料时,上述的副产物在二甲醚反应器中转化成为挥发性更高的化合物。

粗甲醇中杂质转化形成的主要产物是甲烷,以及由高醇转化形成的不饱和烯烃。

CxH2x+1OH → CxHx+2 + H2O

二甲醚反应器中形成的副产物大部分通过尾气离开了工艺圈。由于具有高选择性,DMK-10催化剂能够用于生产燃料级和气雾剂级的二甲醚。

图6 甲烷副产物的相对数量作为DMK-10催化剂温度的函数

(catalyst temperature:催化剂温度,formation of methane, 甲烷生成)

产品和消耗率

托普索二甲醚工艺能够根据客户对二甲醚产品规格的要求量身定做,范围从燃料级(通常为98%wt)到气雾剂级(>99.99%wt)。

托普索二甲醚工艺是高效的,通常原料的消耗率只有1.4吨甲醇/吨二甲醚产品。低甲醇消耗是将高效甲醇分离和循环的工艺设计同高活性和特别高的选择性的DMK-10催化剂设计相结合的结果。

另外,托普索二甲醚工艺的高效热量整合成就了低蒸汽消耗,通常范围是1.28 – 1.4吨蒸汽/吨二甲醚产品,实际值将取决于输入蒸汽的条件。

经济性评估

二甲醚生产价格部分取决于初始装置投资成本,部分取决于操作成本。对于大型工业装置,二甲醚生产价格同甲醇价格基本上呈线性关系。

托普索二甲醚工艺的经济性评估显示使用粗甲醇作为原料比用精甲醇生产二甲醚能够显著节省成本。

对于生产能力为80万吨/年的工业二甲醚装置,整体投资成本大约是7.2千万欧元(2006年价格)。

图7 二甲醚生产价格

(methanol price:甲醇价格,DME production price:二甲醚生产价格,DME price as a function of methanol cost :基于甲醇成本的二甲醚价格)

基于粗甲醇价格230欧元/吨和二甲醚价格650欧元/吨,二甲醚/甲醇价格比是2.8。基于AA级甲醇(335欧元/吨)的二甲醚/甲醇价格比只有1.9。

基于精甲醇原料(如AA级或GOST 2295)的二甲醚生产成本同基于粗甲醇的二甲醚生产成本比较如下:

AA级 指数 100

燃料级 指数 70

因此内部收益率将取决于如图8所示的二甲醚/甲醇价格比。

在节省大约30%的生产成本下,一个80万吨/年二甲醚装置的总金额大约是一亿一千万欧元/年。

图8 内部收益率

(IRR:内部回报率,AA methanol:AA级甲醇,Crude methanol:粗甲醇,Economical evaluation:经济性分析,DME/Methanol price ratio:二甲醚/甲醇价格比)

结论

通过长期致力于二甲醚技术,托普索将催化剂研发知识和工程技术经验相结合,已经获得了二甲醚合成技术。优势包括:

• 灵活的甲醇脱水技术

• 专有的二甲醚催化剂DMK-10,具有低的副产物水平

• 广泛的操作范围

• 二甲醚产品质量:从燃料级到气雾剂级

• 甲醇原料质量:精甲醇或粗甲醇

• 低成本安装:在甲醇装置上附加低成本

基于粗甲醇脱水的二甲醚合成是一种有吸引力的选择,因为它能够实现工艺整合和低投资成本,因此得到高的内部收益率。