甲醇气相催化制二甲醚技术及应用

作者/来源:李淑芳,汤洪(四川天一科技股份有限公司,四川 日期: 2004-04-16 点击率:5272

四川天一科技股份有限公司与西南化工研究设计院长期从事甲醇制二甲醚的生产工艺、催化剂研究及工业装置开发。该项目于1991年被列为国家八五科技攻关项目,并通过了国家验收。我公司研制并开发的CNM-3型甲醇制二甲醚催化剂,经过十几年的发展、完善,不仅具有广泛的实用性、较高的催化活性和选择性,且具有很强的稳定性。与此同时开发的生产工艺,已率先在国内建成千吨级甲醇制二甲醚生产装置,并一次开车成功。从1994年1月第一套河南沁阳10kt/a燃料级二甲醚工业装置和1994年11月第一套广东中山5000t/a气雾剂级二甲醚工业装置投产起,迄今为止,已在国内成功建成数十套千吨级、万吨级的工业装置。对投运装置跟踪显示,采用四川天一科技股份有限公司开发的甲醇制二甲醚催化剂和生产装置,甲醇单程转化率达78%以上,能生产99.99%的高纯二甲醚,吨产品甲醇消耗在1.41t以下,装置生产无污染物排放。

1 流程特点

以甲醇(或粗醇)为原料,采用气相催化脱水制二甲醚。甲醇蒸气在催化剂及0.6~0.8MPa,260~380℃操作条件下,脱水生成二甲醚,反应式为:

主反应:2CH3OH→CH3OCH3+H2OY

(1)ΔH298=-21.86kJ/mol

甲醇脱水应为放热反应,在反应条件下还会伴随发生如下副反应:

2CH3OCH3→C2H4+H2O

CH3OCH3→CH4+H2+CO

CO+H2O→CO2+H2

我公司开发的二甲醚技术具有以下特点。

(a)催化剂原料选择性广,粗醇、精醇均可在催化剂的作用下脱水生成二甲醚,甲醇单程转化率高达78%,反应产物中二甲醚选择性大于99%。

(b)主反应为放热反应。放出的热使反应器自身温度和催化剂床层温度升高,故采用两段绝热反应器,在一段出口热气流中喷入温度较低的甲醇蒸气来调节,控制反应在一定的温度范围内进行,并尽量减少副产物的生成,以确保反应在所需的条件下连续正常进行。

(c)反应原材料消耗低,反应条件温和,生产连续性进行,易于实行自动化。

2 催化剂与冷激反应器

2.1 催化剂

(1)基本组成

CNM-3型催化剂主要含γ-Al2O3,并含有少量助催化剂。

(2)物化性能

外观 微红色或白色

外形尺寸 φ3~4×10~20mm圆柱状

堆密度 0.7±0.1kg/L

比表面积 150~300m2/g

平均孔径 4~6×10-6mm

经特殊处理后的催化剂,表面酸强度得到明显改善,其径向压碎强度提高到≥150N/cm2,催化剂稳定性增强,适用于工业化生产。

2.2 催化剂性能

CNM-3催化剂在多套工业化装置上的运行情况表明,在一定压力和空速条件下,甲醇转化率和二甲醚选择性与催化剂床层反应温度有直接关系,在230~380℃范围内,甲醇转化率随温度的增加上升趋势较为明显,而二甲醚选择性在超过380℃略有下降。在转化率达79.6%的情况下,二甲醚选择性仍不低于99.0%。在反应温度范围内,催化剂活性随温度的增加而增加。催化剂热稳定性好,可在450℃下操作,在正常操作条件下,催化剂寿命可长达3年。

2.3 绝热温升与冷激反应器

2.3.1 绝热温升

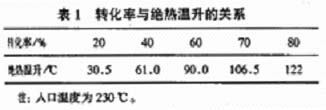

甲醇气相催化脱水制二甲醚反应为强放热反应,反应温度太高,不利于主反应的进行,且影响选择性(副反应增加),因此采用冷激式固定床反应器,控制反应温升。对于绝热反应器,甲醇转化率与绝热温升有以下近似关系(见表1)

在一段床层内温升随转化率增加而增加。但整个床层温升是不一样的,随着床层增高,温升逐渐增高,副反应也随之增加。

2.3.2 冷激式反应器

采用两段冷激反应器,在反应器二段入口,通入原料气总量45%~70%的甲醇蒸气进行冷激,甲醇转化率可达75%~80%,选择性达99.0%以上。在反应器入口温度为280℃时,可将床层温升控制在80℃以内。各床层催化剂量一定的条件下,空速在1.5~2.0h-1范围内,随冷激量的增加,甲醇转化率略有下降,但二甲醚选择性却随之而增加。由此可见,冷激气不仅调整催化剂床层入口温度,而且可提高二甲醚的选择性。

冷激式反应器与换热管式反应器比较,还具有结构简单,易加工、易操作、投资低等优势。装置规模可大可小。

3 技术应用

甲醇催化脱水制二甲醚技术早在1994年便用于广东中山5000t/a气雾剂级二甲醚和河南沁阳10000t/a燃料级二甲醚工业化装置,装置建成投产,均一次开车成功。气雾剂二甲醚产品质量高达99.99%,之后相继在国内建立了数十套不同规模的燃料级二甲醚、高纯度二甲醚工业装置。经过十多年的不断改进,现已开发出千吨级、万吨级用粗醇或精甲醇生产二甲醚的优化生产工艺。

3.1 生产工艺流程

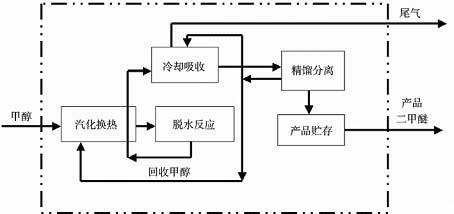

3.1.1 甲醇制二甲醚生产工艺流程方框图(图1)

图1 工艺流程方框图

3.1.2 工艺流程简述

来自界外的原料甲醇经汽化塔汽化后,入换热器,加热到反应温度,进入反应器,从反应器出来的粗甲醚经换热、冷凝、冷却,进入粗甲醚贮罐,进行气液分离。液相为粗甲醚,气相为氢、一氧化碳、甲烷、二氧化碳等不凝性气体和饱和的二甲醚蒸气。用甲醇吸收气相物料中的二甲醚,吸收液返回粗甲醚贮罐,吸收尾气可作燃料或经高空排放。

从粗甲醚贮罐出来的粗甲醚用泵送入精馏系统。经精馏分离,从塔上部得到二甲醚产品,二甲醚经计量后放入产品贮罐。精馏塔再沸器用水蒸气加热,塔顶物料在精馏塔冷凝器中用冷却水冷凝、冷却。精馏塔釜液进入汽化回收系统,回收的甲醇循环使用。

3.1.3 生产工艺特点

(a)反应转化率达70%~80%,反应产物中二甲醚选择性大于99%。利用反应热加热原料气,以确保反应在所需的条件下连续正常进行。

(b)将反应得到的粗产品进行精馏分离,得到二甲醚产品和甲醇。回收的甲醇返回反应系统循环使用。

(c)本生产工艺三废排放量小,完全符合环保要求。

(d)本工艺原材料消耗低,反应条件温和,生产连续性进行,易于实行自动化,且产品质量稳定,具有较强的竞争能力。

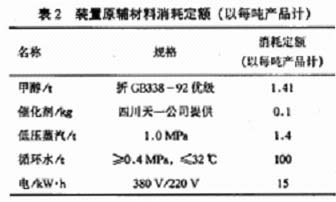

3.2 原辅材料消耗及定额(表2)

3.3 装置三废排放及综合利用

本装置建成投产后,“三废”排放少,对环境影响较小,符合环保要求。主要污染源及其处理方法如下。

废气 本装置外排废气为反应系统经醇吸收后的少量尾气,主要成分为氢气、一氧化碳、二氧化碳、甲醇、二甲醚等,大装置的吸收尾气可送燃料管网作燃料,小装置的吸收尾气可经高空排放,符合环保有关排放标准。

废渣 本装置废渣为废催化剂,主要成分为Al2O3,采用填埋处理,不会造成二次污染。

废水 本装置从甲醇汽化塔排放的废水,经处理后醇含量可控制在5×10-6以内。

3.4 装置投资估算

以甲醇为原料采用气相催化脱水制二甲醚方法,以新建年产万吨精二甲醚生产装置为例,装置投资估算如下。

装置规模 装置投资

10kt/a 660万元

100kt/a 2900万元

500kt/a 8500万元

装置投资含界区内设备购置费(包含非标设备和定型设备)、运杂费、工程安装费、建筑工程费,不含工程设计费和技术转让费,以及公用工程投资。

4 结论

随着甲醇工业迅速发展和市场对新清洁能源的大力需求,市场对二甲醚的需求量将越来越大,特别是二甲醚添加在液化石油气、柴油中的运用推广,使二甲醚具有极大的市场开发潜力。

采用四川天一科技股份有限公司(西南院)开发的甲醇气相催化脱水法生产二甲醚技术,具有技术先进可靠,自动化程度高,消耗低,产品质量稳定,三废排放量小等优点。

采用四川天一科技股份有限公司生产的CNM-3甲醇脱水催化剂,甲醇转化率可达80%,二甲醚选择性可达99%,催化剂寿命长达24000h。

投资建设甲醇制二甲醚生产装置,投资少,见效快,2~3年就可收回投资。设计周期3个月,装置建成投产3个月。

装置建设规模可大可小,投资公司可根据投资实力和投资环境因地制宜,选择规模。