1前言

我国是能源消费大国,多年来煤炭产量和消费量一直居世界第一位,石油消费也上升到世界第二位。社会经济处于较快发展阶段,能源需求持续增长。不合理的能源结构制约我国经济的发展。2006年,我国石油对外依存度已经超过45%,能源安全问题日益突出,发展替代能源是目前的当务之急。

国家发展与改革委员会新近出台的能源对策是“节约优先,立足国内,煤为基础,多元发展”。以煤炭为原料生产液体燃料有两个途径:一是煤制油,一是煤制甲醇、二甲醚作为替代能源。由于煤制油,不管是直接液化还是间接液化,生产每吨油品与生产产生相同动力的甲醇、二甲醚相比,煤炭消耗量大、投资高、二氧化碳排放量大。因此我们更看好甲醇、二甲醚等替代能源。

根据我国的能源现状,煤基醇醚应是最主要的替代能源。作为车、船等交通工具动力用液体燃料,甲醇只能替代汽油,而且有一定毒性;而二甲醚无毒无害,可替代LPG和柴油,所以我们认为二甲醚作为燃料的应用前景比甲醇好。

实际上,在当今高油价时代,煤基二甲醚已有很强的市场竞争力。

2二甲醚生产方法

目前国内外二甲醚生产方法主要有两种:合成气(CO+H2)一步法和甲醇法。所谓整体一步法、间接一步法和一步半法,其实就是以粗甲醇为原料的生产方法,二步法是以精甲醇为原料的生产方法,因此我们统称为甲醇法更为准确。甲醇法又分为甲醇气相法和甲醇液相法。合成气一步法的工业化技术尚未成熟,按现有技术,其投资和生产成本均高于甲醇气相法。

2.1 合成气一步法

合成合成气(CO+H2)一步法的主要特点是:合成甲醇反应、变换反应以及甲醇脱水反应在一个反应器中完成。国外开发合成气一步法有代表性的公司有:丹麦Topsφe(气相法)、美国APCI(浆态床)和日本JFE公司(浆态床),但都只是作了中试,未见工业化生产的报道。国内的山西煤化所、西南化工研究设计院、大连化物所、清华大学、浙江大学、华东理工大学等也正在进行合成气一步法的研究和探索。目前合成气一步法工业化技术尚未成熟,更不具备大型化的条件。

合成气一步法以合成气(CO+H2)为原料,合成甲醇反应和甲醇脱水反应在一个反应器中完成,同时伴随CO的变换反应。其反应式为

•2CO+ 4H2== 2CH3OH

•CO + H2O== CO2 + H2

•2CH3OH == CH3OCH3 +H2O

总反应: 3CO+3H2=== H3COCH3+ CO2

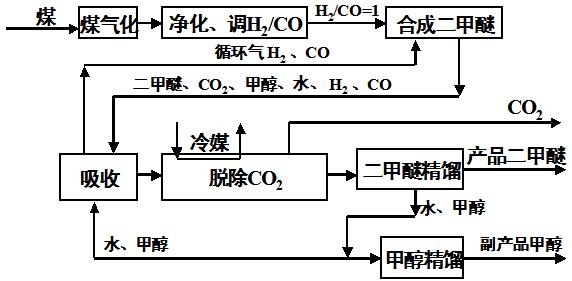

典型的合成气一步法生产流程如下:

图1合成气一步法工艺流程框图

通过CO变换、脱除CO2等手段,将新鲜合成气中的CO和H2的比例配成约1:1左右,与循环气混合后进入二甲醚合成反应器进行反应。反应压力2.0-10.0MPa,温度230-290℃。

合成合成气一步法的主要特点在于反应的优势,合成甲醇反应和甲醇脱水反应在一个反应器中完成,反应平衡常数大,反应生成的甲醇立即进行脱水反应生成二甲醚,克服了合成甲醇反应转化率低的弱点。合成气中CO单程转化率高,达40.0%-75.0%。这样可以简化反应流程,降低变换、脱碳单元的投资和消耗。

西南化工研究设计院曾分别于1994-1996年、2001-2003年两次进行了合成气一步法制二甲醚的研究,并取得了阶段性成果。但同时发现合成气一步法存在一些致命的缺陷,并决定放弃工业化探索。合成气一步法主要缺陷有:

1)二甲醚选择性低

在合成气一步法的反应条件下,由于原料气成分复杂、多种反应同时进行,会有一部分CO和H2反应生成烃类副产物。二甲醚的选择性为90%-95%,合成气的利用率相对较低。而合成甲醇、甲醇脱水制二甲醚的主反应选择性都在99%以上。这就是合成气一步法原料消耗偏高的主要原因。

2)催化剂使用寿命短

迄今为止未找到同时对合成甲醇反应、变换反应以及甲醇脱水反应3个反应均有较好催化作用,且稳定性好的催化剂。这是技术突破的关键。现使用的复合型催化剂两种活性中心相互干扰。甲醇脱水反应催化剂往往为酸性、而合成甲醇及变换反应的催化剂为铜/锌/铝等金属,酸性离子的迁移将会使活性金属氧化而失去活性,因此催化剂使用寿命短。

3)反应产物分离困难

反应产物的主要成分有CO、H2、CO2、二甲醚、甲醇、水等。首先要将未反应的CO、H2分离开来循环使用,由于CO2、二甲醚的沸点低,无法直接冷凝分离。按现有的技术只能采用吸收或深冷的方法,吸收剂为甲醇或甲醇水溶液。需要大量的吸收液循环,或低温操作,动力消耗大。

而分离的更大难题是CO2与二甲醚的分离。为了避免外排的CO2带走大量的二甲醚,需采用精馏的方法进行分离。而由于CO2在31℃以上无法冷凝,故无法使用循环冷却水,而只能用冷媒作为冷却介质,这样就需要消耗大量电力。从二甲醚、甲醇和水将CO2分离出来的过程实际上是低温精馏过程,能耗相当高。

由此可见,合成气一步法的反应产物分离流程复杂,能耗高。

4)大型化难度大

合成甲醇反应、变换反应以及甲醇脱水反应都是放热反应,所以合成气一步法的化学反应为极强的放热反应,由于CO转化率高,绝热温升达500--1100℃。而由于催化剂耐热限度和副反应增加等原因,反应温度又不能过高。因此反应器必然是换热式的,以便移走大量热量。这就决定了该反应器体积大,容积效率低。

5)产品单一

合成合成气一步法只能生产单一产品二甲醚,副产的甲醇仅为产品量的1%-6%且无法调整,不能把甲醇变为主要产品。而甲醇法则可任意调整甲醇和二甲醚两种产品的比例。

业内专家对以天然气为原料生产二甲醚作了定量比较,其结论是合成气一步法的天然气消耗、电耗比甲醇气相法高,投资也是合成气一步法略高。这个结论与此前的一些研究结果正好相反,其原因主要是以前的研究对合成气一步法的CO2分离过程需要低温操作这点未做深入探索造成。

2.2 甲醇液相法

甲醇液相法由硫酸法发展而来,而硫酸法生产二甲醚工艺是硫酸法生产硫酸二甲酯生产流程中的前半段生产工艺。原生产硫酸二甲酯的企业都拥有液相法技术。山东久泰科技股份有限公司的复合酸液相催化脱水技术在液相法中是国内乃至世界领先的。山东久泰已有多套生产装置,装置规模已经达到200kt/a以上。

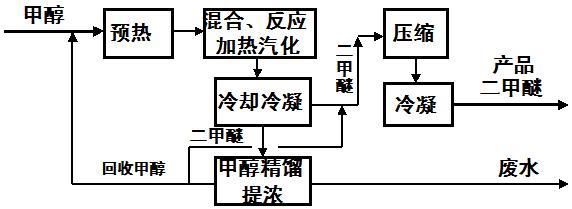

国内先进的甲醇液相法工艺流程如图2所示。甲醇脱水反应在液相、常压或微正压、130-130℃下进行。其化学反应式如下:

2CH3OH=== H3COCH3+ H2O

甲醇经预热后进入反应器在无机酸的催化作用下进行脱水翻译。通过加热,将反应生成的二甲醚、水,以及相平衡的甲醇蒸发汽化送出反应器。反应产物经冷凝分离,未冷凝的气相经压缩、冷却液化即为产品二甲醚。冷凝液经精馏分离,水从塔釜排出,甲醇返回做原料。

液相法的优点在于反应温度低,而甲醇脱水反应为放热反应,故其甲醇在反应器中的单程转化率高,可达95%以上。

图2甲醇液相法工艺流程框图

先进的液相法虽然在原硫酸法的基础上有了多方面的改进,如在反应器中加入其他添加物(如磷酸等),改变了反应器蒸发物料的相对组成,从而达到连续反应、反应产物连续蒸发的目的,实现了装置的连续生产、并解决了反应器无机酸催化剂的排放问题,而且逐渐完善。但由于液相法固有的特点,仍存在以下问题:

1) 电耗高。为保证反应在较低温度下进行,反应只能在常压下进行。所以需要将产品从常压增压至0.9MPa以上才能用循环冷却水冷凝液化,以便于二甲醚的贮存和运输,压缩的电力消耗很高;反应器物料需混合均匀,不管是用泵强制循环,或用搅拌器搅拌,都要消耗一定的电能。因此,每吨产品的电力消耗在100KWH以上。而甲醇气相法无需搅拌、原料甲醇用泵液相增压,每吨产品的电力消耗不到10KWH。

2) 投资高,装置占地大。由于液相法反应温度低、反应物浓度低,甲醇在反应器中的反应速度慢,反应器容积很大,单台反应器生产能力在30kt/a以下。如大型化需多台并联,故其投资偏高。而且规模越大,比投资就越高。由于反应系统多套并联,所以生产装置占地面积很大。二甲醚产品压缩系统的投资也相当高。

3) 原来使用的单级或多级冷凝的方法来分离二甲醚,很难得到纯度较高产品。若要提高二甲醚产品的纯度,应增加二甲醚精馏分离系统,还需增加投资和蒸汽消耗。

4) 由于反应系统有硫酸等强腐蚀无机酸,温度也较高,故其材料为搪玻璃、内衬石墨等,其投资也较高。

由此可见,先进的液相法仍有需要改进的地方。如适当提高反应压力以减少压缩能耗、用精馏方法提纯二甲醚以提高产品质量、强化反应器的搅拌混合以减少反应器的容积,等等。

类似的液相法技术有四川达科特化工科技有限公司阳离子型液体催化反应法、山东科技大学的反应精馏液相法等。这些方法虽然有多方面改进,但并没有本质上的技术突破,没有从根本上改变液相法投资高、能耗高的特点。

2.3 甲醇气相法

甲醇气相催化脱水法是目前国内外使用最多的二甲醚工业生产方法。其特点是技术成熟可靠、投资低、产品调整灵活、工艺简单、生产成本低。国外拟建的大型二甲醚生产装置均采用甲醇气相脱水法。国内拥有该项技术并已工业化的有西南化工研究设计院和四川天一科技股份有限公司、大连化学物理研究所、上海石油科学研究院等。国内技术与国外的丹麦Topsφe、日本TEC、德国联合莱茵河褐煤公司的生产方法大同小异。国外主要生产厂家有杜邦公司、阿克苏公司、德国联合莱茵河褐煤公司等。目前国内外拟建的大型二甲醚装置均采用甲醇气相法。

催化剂为ZSM分子筛、磷酸铝或γ-Al2O3。甲醇脱水反应的化学反应式为:

2CH3OH=== H3COCH3+ H2O

主要副反应: CH3OH=== CO + 2H2

H3COCH3=== CH4+ H2+ CO

CO + H2O === CO2+ H2

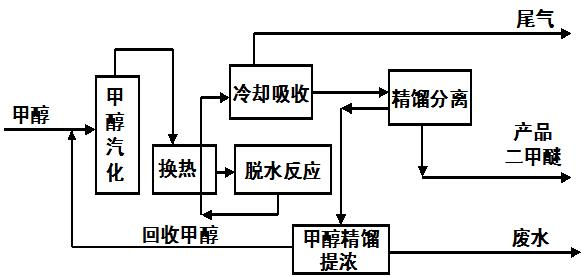

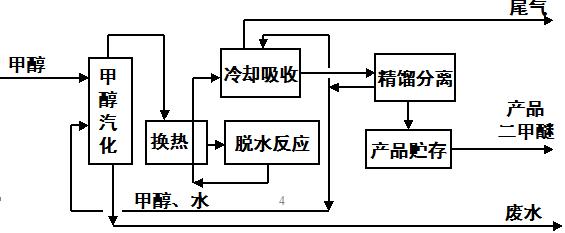

图3甲醇气相法工艺流程框图

反应条件为0.5-1.5MPa、230-400℃。甲醇经汽化在换热器中与反应器出来的反应产物换热后进入反应器中进行气相催化脱水反应,反应产物经换热后、用循环水冷却冷凝。反应器结构有绝热式固定床、换热式固定床、多段冷激式固定床和等温管式固定床等。冷却冷凝后的物料在粗甲醚中间罐进行气液分离。气相为副反应产生的不凝气和二甲醚、甲醇的饱和蒸汽,送洗涤塔用甲醇或甲醇-水溶液吸收回收其中二甲醚。吸收液返回粗甲醚中间罐,吸收尾气送出装置。粗甲醚中间罐的粗二甲醚用精馏塔进行精馏分离,从精馏塔顶出来的二甲醚蒸汽经精馏塔冷凝器冷凝后一部分回流入塔,一部分作为产品送产品贮罐。

而从二甲醚精馏塔塔釜得到的甲醇-水溶液则送甲醇提浓塔精馏提浓甲醇,提浓后的甲醇返回做反应原料。从甲醇提浓塔塔釜排出含醇废水。

3.4 串联反应法---变通的甲醇气相法

串联反应法是将低压合成甲醇反应器与甲醇脱水生成二甲醚反应器串联的气相催化脱水法。国内的西南化工研究设计院、河南化肥公司、国外的俄罗斯阿康集团做过探索和工业化尝试,但结果均不理想。

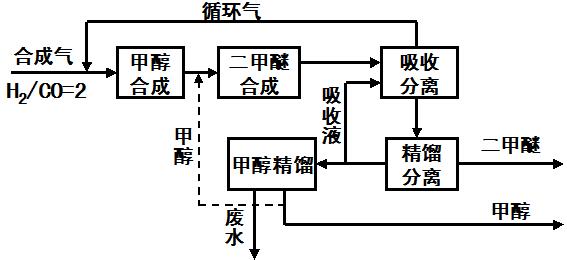

图4串联反应法工艺流程框图

合成气的氢碳比[(H2- CO2)/(CO+ CO2)]约为2:1。脱水反应压力略低于合成甲醇操作压力,一般为4.0-9.0MPa、反应温度230-400℃。从合成甲醇反应器出来的气体经适当升温(或不升温)进入二甲醚反应器进行甲醇脱水反应。反应产物经吸收分离,吸收母液为粗二甲醚,气相则经加压后返回合成甲醇反应器循环使用。粗二甲醚经1-2塔的精馏分离,得到二甲醚产品。二甲醚精馏的重组分为甲醇与水的混合液,一部分送吸收塔作为吸收液,一部分送甲醇精馏。甲醇精馏得到的甲醇可做产品,也可做生产二甲醚的原料,或者加压汽化后返回二甲醚反应器循环进行甲醇脱水反应。

该方法的其特点是:与典型的甲醇气相法比较,省略了甲醇冷凝分离和甲醇汽化环节,期望能达到简化流程、降低能耗的目的。

从反应的角度看,串联反应法没有了合成合成气一步法的“生成的甲醇不断生成二甲醚,从而提高一氧化碳转化率”的优势,合成气的单程转化率低。二甲醚反应器中反应物甲醇浓度很低,反应速度也很慢,二甲醚反应器出口的二甲醚浓度只有1-2%,二甲醚反应器的效率极低。而且由于二甲醚反应器中组分复杂,副反应较多且很难控制。

从分离的角度看,与典型的甲醇气相法比较,串联反应法大量吸收液加压循环消耗大量能量,粗二甲醚中二甲醚含量低且含有一定量的二氧化碳,势必使得二甲醚精馏和甲醇精馏难度增大,能耗增加。

因此串联反应法要实现工业化生产,还需要解决一系列的工艺工程问题。

3.5 先进的甲醇气相法

西南化工研究设计院是我国最早研究开发二甲醚生产技术的研究单位之一。早在上世纪90年代就已有10来套醇醚燃料和气雾剂级二甲醚生产装置,并使用了粗甲醇作生产原料。近年来,西南化工研究设计院和四川天一科技股份有限公司加大了甲醇气相催化脱水法的研究开发力度,开发出完善、先进的独特生产工艺技术。与国内外现有甲醇气相催化脱水法比较,有较大的改进和创新,处国际先进水平。

图5甲醇气相法新技术工艺流程框图

与其他甲醇气相催化脱水法相比,该生产工艺有以下特点:

1) 与甲醇装置联产时,可以粗甲醇为原料,可大幅度降低生产成本(主要降低蒸汽消耗,每吨二甲醚产品以粗甲醇为原料可减少蒸汽消耗1.5吨左右),以粗甲醇为原料生产二甲醚的技术已经在数套100kt/a装置上得到验证。

2) 反应器采用多段冷激式固定床,催化剂装填容量大,投资低,反应温度适当,副反应少,易于大型化。既避免了绝热式固定床反应器温升太高造成副反应增加、甲醇单程转化率偏低的弱点,又克服了换热式固定床和等温管式固定床反应器尺寸大、催化剂装填容量小的缺点(专利保护关键技术)。

3) 采用独特的汽化提馏塔结构和分离工艺,不设置用于回收未反应甲醇的甲醇提浓塔,汽化提馏塔具有原料甲醇的汽化、回收甲醇的提浓、分离排除原料带来的水和反应生成的水等三个功能。既简化流程、减少投资,又有效地减少蒸汽消耗。每吨产品二甲醚的蒸汽消耗比国内外同类技术低0.5吨以上。同时也避免了甲醇提浓塔(常压操作)操作过程中的甲醇损耗,有效地保证了甲醇的低消耗(专利保护关键技术)。

4) 采用自行研究开发的专用催化剂,规模生产,活性好、热稳定性好、脱水反应选择性在99.5%以上。又由于分离过程设置先进合理,甲醇和二甲醚的分离损耗低,有效地保证了甲醇消耗这一主要消耗指标。甲醇消耗低于国内外同类技术。

5) 与国内外同类技术相比,不仅技术先进,而且成熟可靠,生产成本最低。

国家科技部已指定西南化工研究设计院和四川天一科技股份有限公司为“非石油路线含氧化合物制备关键技术”中“甲醇制二甲醚大型化工程开发”国家科技支撑计划课题的完成单位。

该技术的先进性和可靠性已在近年投产的30多套装置上得到验证。目前由西南化工研究设计院和四川天一科技股份有限公司转让技术并进行工程设计二甲醚生产能力为10kt/a-200kt/a的装置已超过70套,其中100kt/a装置18套、200kt/a装置9套。2007年4月,建于湖北天茂集团公司的100kt/a甲醇制二甲醚装置的投产和达产达标验收,使得本公司二甲醚生产技术向大型化迈出了坚实的一步。近日,采用该技术并由本公司设计的200kt/a甲醇制二甲醚装置也达产达标验收。

3 结论

二甲醚的生产方法则无论从投资和生产成本的角度看,甲醇气相法优于甲醇液相法和合成气一步法,而西南化工研究设计院和四川天一科技股份有限公司的甲醇气相法技术先进可靠、投资低、消耗低、生产成本低,是首选的二甲醚生产方法。

四川天一科技股份有限公司 汤洪

电话: 028-85962872,13980604026

传真: 028-85884329

E-mail:cdthong@163.com , cdthong545@yahoo.com.cn