1 国内二甲醚催化剂发展概况

气相法甲醇脱水制二甲醚催化剂通常选用固体酸性材料,包括γ-Al2O3、SiO2-Al2O3、结晶硅铝酸盐、结晶沸石、粘土、磷酸盐、硫酸盐、酸性树脂、负载磷酸和杂多酸等。近年来,国内外许多单位已相继成功开发甲醇气相脱水法制备二甲醚技术,国内主要有西南化工研究设计院、大连物化所、中科院山西煤化所、上海石化研究院等。其基本原理是在固定床催化反应器中将甲醇蒸汽通过固体酸性催化剂(氧化铝或结晶硅酸铝),发生非均相反应,甲醇脱水生成二甲醚,脱水后的混合物再进行分离、提纯,便能得到燃料级或气雾剂级的二甲醚。

二甲醚催化剂生产在工业上主要有酸法、碱法、醇铝法和活化法等几种生产方法。酸法是以铝盐溶液(硫酸铝、三氯化铝)和沉淀剂(氨水、苛性钠钾、纯碱、碳酸氢铵等)为原料,以一定比例经过中和沉淀、过滤、干燥后,成型煅烧得成品。碱法是在苛性钠溶液中加入工业氢氧化铝,制备偏铝酸钠,在加入硫酸、硝酸、盐酸中和,得到假一水软铝石,经过过滤、洗涤、干燥、成型煅烧可制得γ-Al2O3。醇铝法制得的活性氧化铝纯度高,比表面大,活性高,但生产成本较高,该方法很少用于工业化生产。活化法是以优质天然铝土矿或不同类型的工业氢氧化铝为原料,经过简单的加工或加热脱水活化而制得。此方法生产成本低,缺点就是原料质量的不稳定会直接影响活性氧化铝的质量。

目前国内一些专家学者也对催化剂主要成份活性氧化铝作了一些改性研究,包括对催化剂高温热稳定性的改性研究以及催化剂比表面的改性研究。

在制备方法改进方面:厦门大学的盛景云等人以一种新的方法制备γ-Al2O3,以氯化铵、氨水与草酸铵混合溶液为原料,生成的氢氧化铝经加热分解除去氯化铵,得到的粉末在550℃下煅烧得到γ-Al2O3,此方法省去了常规制备方法的老化、过滤、洗涤等步骤,能有效地降低制备成本以及制备周期。得到的γ-Al2O3样品孔体积可达1.00cm3.g-1,且孔分布集中,压碎强度高。

γ-Al2O3改性方面:复旦大学环境科学与工程系的王敬先等人分别用sol-gel法和浸渍法制备镧改性γ-Al2O3。通过试验得出结论,在氧化铝中添加适量的镧,能有效地抑制氧化铝在高温下的烧结和相变,提高氧化铝的高温热稳定性,但在较低温度时改性效果并不明显。用sol-gel法添加镧对氧化铝的高温改性效果明显优于浸渍法。而华东理工大学工业催化研究所的赫崇衡等人采用同样的方法在复旦大学环境科学与工程系的王敬先等人的基础上还发现,氧化铝中添加适量的镧能有效地减缓水热烧结过程中催化剂比表面积的减少,而在催化剂中加入铯作为改性剂的效果不是很理想。复旦大学化学系的牛国兴等人在丙三醇络合助成胶氧化铝制备过程中引入了La、Si、Ba等化学元素并得出以下结论:丙三醇络合助成胶能明显提高氧化铝的比表面积和孔径及热稳定性,La、Si、Ba加入都能很大程度上提高氧化铝的热稳定性,但是同时加入时La就会削弱Si、Ba的作用。增加Si/Al比,有利于增大氧化铝在1000℃以下的热稳定性。北京大学工程学院分子动态与稳态国家重点实验室的王春明等人采用蔗糖作为辅助剂制备γ-Al2O3,得到的样品具有较大的比表面积及热稳定性,γ-Al2O3样品长时间在600℃下煅烧后比表面积仍可达200m2/g。

远东公司在催化剂上进行了新的尝试,在普通的γ-Al2O3加入硫酸盐进行改性。据报道,改性后的催化剂具有适宜的酸性,在较低温度下即可获得甲醇脱水转化率≥85%、二甲醚选择性≥97%,使用寿命长达1年以上的效果,而且在较高温度下可以避免积碳。

2 CNM-3型二甲醚催化剂制备及应用

2.1 CNM-3甲醇脱水催化剂概述

西南化工研究设计院自主研制生产的CNM-3甲醇脱水催化剂,是主要含γ- Al2O3及铝硅酸盐结晶的复合固体酸催化剂,采用优质天然铝土矿或不同类型的工业氢氧化铝为原料,添加特殊粘结剂及助剂共混发生化学反应后,经过加工成型加热脱水活化而制得。此方法生产过程较容易控制,产品质量稳定。其组份包括(以重量%计)铝硅酸盐结晶1~20, γ- Al2O378~98.5,铜、锰、硅混合金属氧化物0.001~1.0%。使用该催化剂可生产纯度为99.99%的二甲醚产品,甲醇单程转化率>80%,二甲醚选择性>99%,催化剂寿命可达3年,各项指标达国际先进水平。催化剂各技术指标见表1。

表1 技术指标

|

项 目 |

指 标 |

|

外形规格 |

直径,mm |

2~4 |

|

长度,mm |

3~12 |

|

堆密度,g/ml |

0.6~0.8 |

|

颗粒径向抗压碎力,N / cm ≥ |

100 |

|

比表面积,m2 / g |

220~300 |

|

γ-Al2O3含量,% |

~93 |

|

甲醇单程转化率,% ≥ |

80 |

|

二甲醚选择性,% ≥ |

99.5 |

2.2催化剂评价结果

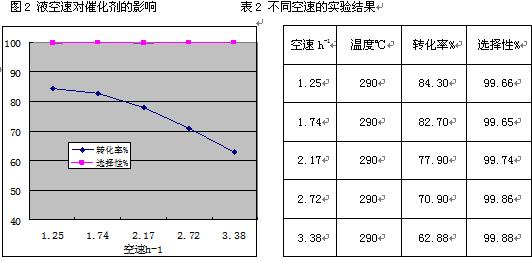

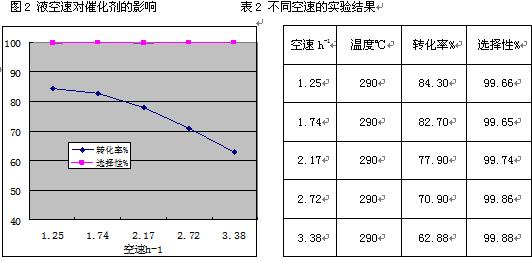

2.2.1空速的影响

由于外扩散是反应物分子和产物分子在催化剂外表面和气流间的运动,因此反应空速的大小直接影响反应过程的进行。由于空速小,则反应气和产物气在催化剂床层停留的时间长,反应生成的产物不能及时离开,造成副反应加剧,使选择性下降。而空速过大,反应气在甲醇尚未完全脱水反应时就通过了催化剂床层,造成转化率降低。本活性测试工艺采用反应床层温度290℃,分别考察了液空速在1.0~3.5h-1之间催化剂的性能,结果见表2和图2。

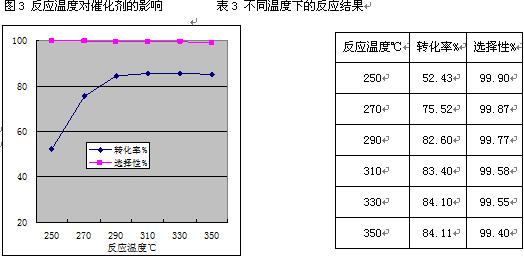

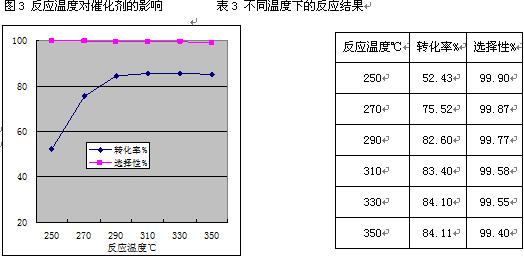

2.2.2 床层温度的影响

甲醇脱水制DME工艺基本原理如下:

甲醇蒸汽在DME催化剂和一定温度条件下进行分子间的脱水反应。主要反应方程式:

2CH3OH CH3OCH3+H2O -23.4kJ/mol (1)

该反应是放热反应,在反应条件下还会伴随发生一下列副反应:

CH3OH CO+2H2 (2)

2CH3OH CH4+2H2O +C (3)

CH3OCH3 CH4+H2 +CO (4)

CO+H2O CO2+H2 (5)

从反应动力学的角度考虑,由于主反应的平衡常数较大,升高反应温度对提高甲醇的单程转化率有利;在低温段,气相反应产物中二甲醚含量较高,说明在低温段甲醇脱水生成二甲醚的选择性高。但由于以上系列反应均为较强的放热反应,温度升高,不但甲醇脱水生成二甲醚的主反应加快,同时以上副反应都相应加快,反应选择性随之降低。

将反应温度选定在250~350℃之间,液空速1.0hr-1,原料气进口温度200~210℃的条件下进行活性测评,实验结果见表3和图3。

3 CNM-3型二甲醚催化剂改性研究

随着二甲醚需求量的日益增加,建立大型化二甲醚生产装置势在必行。2006年起,我院承担了国家“十一五”科技支撑重点项目中“二甲醚大型化催化剂研究”专题。在CNM-3型二甲醚催化剂成熟生产工艺基础上,对该催化剂进行了改性研究,目的是在达到催化剂各项性能指标前提下,解决二甲醚大型化装置反应器规模放大热效应,为大力推广大型化二甲醚装置作好充分储备。

我院对CNM-3型二甲醚催化剂改性研究已经取得了突破性进展,催化剂生产工艺已基本确定。改性后催化剂已成功应用于200kt/年二甲醚生产装置,为目前国内单套产能最大规模装置之一。此装置的开车成功充分体现了CNM-3型二甲醚催化剂改性研究取得的突破性结果。考核结果表明:甲醇转化率达82%,二甲醚选择性达99.5%,甲醇单耗1.41t/t,反应器床层温度各段分布均匀,在350~370℃之间,完全可满足目前国内最大规模二甲醚装置生产要求。

随着二甲醚需求量不断扩大,大规模二甲醚生产装置更能适应行业的发展。大型化二甲醚催化剂研究与工程开发需要持续开展。

自1994年第一套二甲醚装置开车成功以来,我院不断加强二甲醚催化剂制备及工艺研究,该项技术已成为国内外先进技术之一。到目前为止,CNM-3催化剂已成功应用于国内近60套二甲醚工业生产装置,生产规模近150万吨/年。

参考文献:

[1]刘征宇. 二甲醚的工业生产及开发 化学工程师 2006.6

[2]二甲醚的前景 中国石油化工 2004.12

[3]孟锐.国内二甲醚生产技术 广东化工 2005.10

[4]杨效益.二甲醚的最新技术进展 山西化工 2006(26).4

[5]孙岩. 二甲醚的生产技术及进展 中氮肥 2004.6

[6]唐宏青.甲醇脱水制二甲醚 中氮肥 2003.4

[7]毛东森.氧化铝的改性及其在合成气直接制二甲醚反应中的应用 催化学报,2006(27).6

[8]陈程文.高龄土催化甲醇脱水制二甲醚的研究 厦门大学学报 2004(43).5

[9]蔡卫权.H2O2沉淀铝酸钠溶液制备拟薄水铝石石油化工 2004(33)

[10]牛国兴.不同添加物和制备方法对Al2O3热稳定性的影响 催化学报 1999(20).5

[11]王春明.大比表面积γ- Al2O3的植被及辅助剂蔗糖的用量对γ- Al2O3结构的影响 催化学报 2006(26).9

[12]郝崇蘅.制备方法对γ- Al2O3载体水热稳定性的影响石油化工 1998(27)

[13]王敬先.不同制备方法镧改性对γ- Al2O3高温热稳定性作用研究复旦学报 2000(39).4

[14]张锡秋.高龄土 轻工业出版社,1998.